时间:2023-10-10 浏览量:1

压铸铝合金重量轻,具有高尺寸稳定性,适用于复杂的零件几何形状和薄壁。 铝具有良好的耐腐蚀性和机械性能以及高导热性和导电性,使其成为压铸的良好合金。 低密度铝金属对于压铸行业至关重要。 铝压铸工艺在非常高的温度下保持耐用的强度,需要使用冷室机器。 熔融金属仍然保存在一个打开的保温罐中,该保温罐被放入熔炉中,在熔炉中熔化到所需的温度。 开放式保温罐与压铸机分开,每次铸造时都从保温罐中舀出熔融金属,因为高温会损坏正常的泵送系统。 冷室铸件的压力要求通常高于热室压铸件。

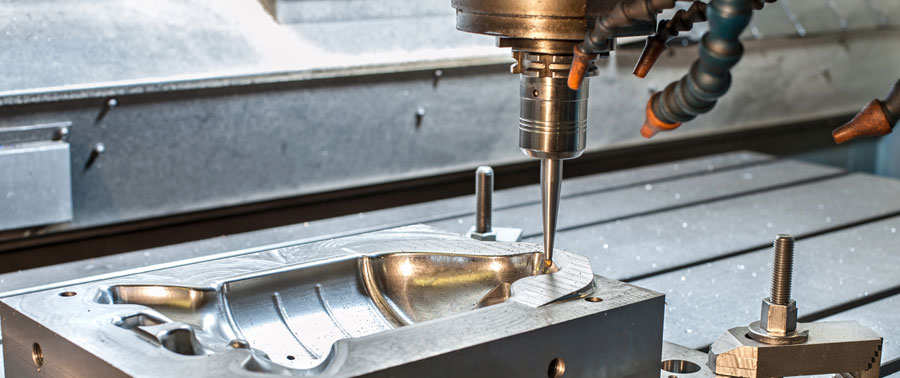

铸造工艺采用的钢模通常能够快速连续生产数以万计的铸件。 模具必须制成至少两个部分,以便能够取出铸件。 铸造周期开始于压铸压力机将两个半模紧紧地夹紧在一起。 熔融铝被注入模腔并迅速凝固。 这些部分牢固地安装在机器中,并布置成一个是固定的,另一个是可移动的。 半模被拉开,铸件被弹出。 压铸模具可以是简单的,也可以是复杂的,根据铸件的复杂程度,具有可移动的滑块、型芯或其他部分。 大多数机器使用液压缸驱动的机构来实现锁定。 其他则使用直接作用液压。 压铸机,无论大小,从根本上来说只取决于将熔融金属注入模具的方法。

铝压铸件的优点是什么?

铝成为世界上最常见的铸造有色金属有很多原因。 作为一种轻质金属,使用铝压铸件的最普遍原因是它可以在不牺牲强度的情况下制造出非常轻质的零件。 与其他有色金属材料相比,铝压铸件还具有更多的表面处理选项,并且可以承受更高的工作温度。 铝压铸件耐腐蚀、高导电性、良好的刚度和强度重量比。 铝压铸工艺基于快速生产,可以非常快速地生产大量压铸零件,并且比替代铸造工艺更具成本效益。 铝压铸件已成为全球买家的首选。 铝压铸件的特点和优点包括:

轻便耐用

良好的强度重量比

极强的耐腐蚀性

优异的导电性

在生产中完全可回收和重复使用

压铸制造的历史

压铸模具压铸的历史始于 1800 年代初,第一台压铸设备用于印刷行业。 当时的这项技术进步有利于创建移动产品。 1849 年,斯特奇斯获得了第一台专为铸字设计的小型手动操作机器的发明专利。 这些独特的压铸件旨在制造各种简单到复杂的形状,同时具有高水平的准确性、创造力和持久的工艺,以便为产品赢得价值。 1855 年后期,奥托·梅根塔勒 (Otto Mergenthaler) 开发了排字机,成为出版业中非常流行且高效的设备。

19 世纪初期,由于各行业产量的大量增长,商业压铸生产的巨大需求增长。 这一运动为压铸行业开辟了许多不同的市场,以扩展到许多不同的业务。 在此创新时期,铝和锌压铸生产取代了最初的锡和铅金属,因为这些产品具有更高的质量特性。 由于现代化的表面处理和高效的生产要素,由原来的低压注射压铸工艺改为高压铸造方法。 纵观历史,所有主要产品都是通过压铸工艺制造的,并致力于为公司节省大量生产成本。 消费者可以依靠一致的结果、持久的使用寿命和可靠的成品铸件来满足他们的商业和工业需求,具体取决于需求。 Grand View Research 宣称,由于低成本生产率和一致性,压铸行业是市场上最大的加工领域,2016 财年占全球份额的 49.7%。

铝压铸产品细分

当今,铝的普及已扩展到世界各地的许多应用,主要因其轻量化等独特特性而推动了竞争性市场份额的发展。 耐腐蚀、高导电性和导热性、复杂形状的高稳定性和高拉伸强度。 运输行业是该行业最大的最终用途领域。 政府监管机构不断出台的排放法规,以及消费者对更高燃油效率车辆的需求,正在催生铝铸造的必要性。 该行业增加运营的一个例子包括用轻质优质铝替换车辆中的钢铁部件,以提高燃油效率。 即使在高温环境下,铝压铸产品也具有出色的电气性能和屏蔽性能,是电子连接器和外壳模具的理想选择。

铝压铸需求的另一个领域包括发展中经济体的建筑和施工,特别是亚太地区的建筑。 铝压铸与窗户、覆层、幕墙、预制建筑、商店隔断和配件等产品的制造相关。 此外,铝压铸产品还用于世界各地的航空航天或飞机。 随着飞机尺寸随着人口数量的不断增长,航空航天工业希望以更低的成本为这些机身部件生产密度更大、质量更大的产品。

铝铸件收入根据透明市场研究,亚太地区占全球铝铸件市场一半以上的份额。 未来几年,该地区的份额预计将进一步增加,在 2017 年至 2025 年的预测期内,复合年增长率将达到 5.3%,其中中国经济强国占据了大部分份额。 该市场区域预计到2025年将达到226.7亿美元。全球铝铸件市场的另一个重要推动力包括欧洲和北美地区。 欧洲预计在预测期内复合年增长率为 5.1%,价值将达到 94.5 亿美元,而北美地区预计将以 4.9% 的复合年增长率增长,到 2020 年价值将达到 42.2 亿美元。 2025 年底。本文提供的统计数据表明了未来铝压铸件增长对全球生产需求的重要性。

压铸的替代品——砂型铸造和熔模铸造

砂型铸造和熔模铸造是制造业中通过将熔融金属浇注到三维模具中来制造金属零件的方法。 该行业已有数千年的历史,这两种制造金属零件的方法之间存在显着差异。 多年来,砂型和熔模压铸工艺不断得到改进,以最大程度地减少金属用量,并减少所需的大量机械加工和精加工。

砂型铸造因其独特的多功能特点而被称为行业中最古老和最广泛使用的铸造方法。 该过程首先将熔融金属直接从钢包倒入砂模中,无需任何高压。 通过在最终产品的模型或模型周围压实沙子来创建模具,然后将模具分开并移除模型。 将模具的两半放回一起,并用熔融金属填充空隙。 最后,冷却时打开模具,然后将热铸件上的沙子抖掉,然后取出产品以完成该过程。 许多相同的零件可以同时铸造并共享模具,同时多次重复使用相同的砂子。 砂型铸造中的模具每次铸件的停机时间长达 5 分钟,因此最适合用于数量较少的零件。 此过程中使用的材料通常会导致最终产品的细节较少或表面粗糙,这通常需要额外的机加工操作来平滑表面。 与熔模压铸相比,砂型铸造的一个优点是,在处理最终产品的变化时,可以轻松地在砂磨过程中更改模具设计。

熔模铸造也可以称为精密铸造或失蜡铸造,用熔融金属、不锈钢合金、黄铜、铝和碳钢制造零件。 该过程首先创建所需最终产品形状的蜡模。 在此过程中可以采用三种不同的方法来完成此步骤; 它们包括在固体周围形成明胶模具,创建最终产品的金属模具以填充热蜡,或者用蜡雕刻产品的复制品。 将蜡型附在工具上,反复浸入液体陶瓷中,直到蜡型周围的陶瓷硬化,形成铸件的形状。 然后铸造者加热模具,使蜡融化,在陶瓷内留下一个空腔,然后用熔融金属填充。 最后,金属在陶瓷模具内硬化,然后破碎,留下完整的铸造金属部件。 据说熔模铸造适用于非常复杂的铸造设计,因为用蜡创建复杂且精确的形状的过程更容易。如果您需要零件上的零拔模角,则可以使用熔模铸造,这是压铸无法提供的。 熔模铸造使用液体浆料形成模具,因此铸造零件几乎可以具有任何形状,从而为工程师提供了极大的设计自由度,可以添加复杂的特征和复杂的形状。 熔模铸造对于小批量来说更有利,因为零件价格比传统压铸方法高得多。