时间:2023-10-10 浏览量:1

水基化学物质与电力一起用于制造主要由氧化铝制成的涂层。 该涂层实际上是从金属中“生长”出来的,其硬度和耐磨性比油漆高一个数量级,而且与油漆不同的是,该工艺和涂层都被认为是环保的。

设计师在描述阳极氧化表面时经常使用“年轻”和“质量”等描述性术语。 它是从建筑、装饰到功能等众多应用的首选材料。 这种多步骤精加工工艺从铝的化学制备开始,然后是阳极氧化,可能是着色,最后是密封。

规格

最常用的是军用MIL 8625F或其衍生物,以及建筑AAMA 611。前者讨论I型(铬酸阳极氧化)、II型(普通硫酸阳极氧化)和III型(硬涂层阳极氧化)。 子分类包括 1 类(透明)和 2 类(彩色)。 同样,建筑规范讨论了 1 级和 2 级饰面,但在这种情况下,参考的是更厚和更薄(更耐用/更不耐用)的硫酸阳极氧化涂层。 这两个规范均涉及用于量化耐久性要求的测试。

铝合金的作用

基本上所有的铝都是合金化的,以达到不同的效果。 典型的添加物包括铜、镁、硅、锌和锰。 通过添加和操纵这些外来元素,可以使铝变得坚硬、有延展性且耐腐蚀。 由于阳极氧化涂层是从金属中“生长”出来的,因此金属中的任何物质都包含在涂层中。 合金元素会对精加工产生负面影响,并且通常会限制现有精加工类型的适用性。

金属成形过程的影响

铝可以通过铸造、挤压、锻造和机械加工等方法成型; 每一种都有其特殊的合金要求。 如果处理不当,成型过程可能会影响成品零件的结果。 铸件可能有白点,挤压件可能起泡或有纵向带,机加工零件可能有凹坑。 整理者也许能够调整流程以减轻其中许多缺陷,但情况并非总是如此。

零件设计的注意事项

尺寸变化考虑:在阳极氧化过程中,铝转化为氧化铝。 随着氧化物的产生和净尺寸的增加,表面铝被消耗。 传统“II 类”涂层的一般规则是 2⁄3 输入 1⁄3 输出。 这可以通过示例来解释:如果指定涂层厚度为 12 μm,则将消耗 8 μm 的铝并产生 12 μm 的涂层,从而使整体净尺寸增加 4 μm。 硬涂层“III 级”饰面的一般规则是 1⁄2 进 1⁄2 出。 对于紧公差零件,必须在设计阶段考虑这种尺寸变化。

接触点:作为电化学过程,零件和机架夹具之间必须形成电接触。 接触点会出现缺陷,因此应在不碍事的位置制作。 触点通常位于零件的边缘或孔的内部。 必要的接触点数量取决于零件尺寸及其几何形状。 阳极氧化厂和零件制造商之间应讨论接触点位置。

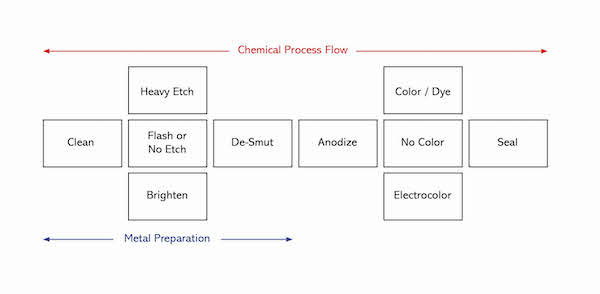

工艺流程

阳极氧化过程的示意图如下所示。

金属制备

清洁:清洁的金属需要高质量的表面处理。 必须清除污垢并将其包含在清洁器中。 清洁剂是助洗剂、表面活性剂和螯合剂的协同混合物,通常在 120°F-160°F 和搅拌下表现最佳。 有些是酸性的,但大多数是碱性的,因为它们往往是“重型”。 清洁剂不应过度使用。 一般规则是当添加的总金额达到初始费用时将其更改。

蚀刻:一分钟或更短的快速蚀刻通常用于准备阳极氧化表面。 重度蚀刻会给铝表面带来低光泽度,因此用于装饰吸引力。 蚀刻化学物质通常基于苛性钠或最近的氟化氢铵。 在这两种情况下,活性化学物质都会攻击铝并在表面上产生微凹坑。 凹坑表面会散射光,从而降低表观光泽度。 化学反应非常剧烈,需要仔细控制以确保最佳的化学平衡。 浴液分析必须定期进行,并通过简单的滴定来完成。

增亮:为了赋予高光泽度,使用增亮步骤代替蚀刻。 这个过程可能包括也可能不包括电刺激。 更常见的非电过程的活性成分是硝酸(将铝转化为其氧化物)和磷酸(溶解形成的氧化铝)。 这两个相反的反应在高度浓缩的酸环境中在非常高的温度下同时发生。 结果是铝表面平整。 光亮效果最好对铁含量极低的特殊铝合金进行

除污:蚀刻和光亮工艺的副产品是留在铝表面的残留物。 除污只是清除这些不需要的材料,为铝的阳极氧化做好准备。

阳极氧化

阳极氧化铝是使用酸浴和电能在受控环境中对其进行氧化。 浸入水中时,铝连接到直流电源的正极端子,从而形成阳极。 对电极连接到阴极。 浴液通常是硫酸。 当电源打开时,电流流动,多孔氧化铝涂层开始在阳极上“生长”(因此“阳极氧化”)。 当注意以下几点时,可以控制涂层特性(厚度、孔隙率、颜色):

化学:传统(II 型)阳极氧化需要使用含有 160-200 g/l 酸和 2-15 g/l 溶解铝的硫酸浴。 工作温度至关重要,应保持在 70 +/- 2 °F。 由于该过程会产生热量,因此必须正确设计制冷装置和冷却盘管并采用搅拌。 硬涂层(III 型)涂层在加速条件下和降低的浴温下进行阳极氧化。 由于这种处理更具侵略性,因此需要特别密切关注工艺参数。

功率:对于传统(II 型)阳极氧化,电压在 1 分钟内升至约 18 伏,以实现每平方英尺负载区域 15 安培的“电流密度”。 涂层生长速率与电流密度成正比,因此监测电流优于监测电压,因为后者会随合金、镀液电导率和负载大小而变化。 对于硬涂层(III 型)阳极氧化尤其如此,其过程加速并且几乎没有出错的空间。 硬涂层电流密度通常是传统涂层的两倍或更高,并且在此过程中电压可能从 20V 增加到 80V。

合金:每种合金在阳极氧化槽中的反应都不同,但铝合金与铜的反应最明显。 铜合金上的涂层生长速度较慢,并且远远早于其他可锻合金达到其极限厚度。 精加工者应特别考虑这些合金,因为规格中经常出现这种情况。 涂层的自然颜色也取决于合金。 硅合金呈灰色; 锌合金可能呈黄色。 高硅铸件的成分不均匀,因此可能呈深灰色,并具有难看的表面流纹。

时间:在标准(II 型)阳极氧化条件(合金、温度和电流密度)下,处理时间将决定涂层厚度。 一个行之有效的规则是每 0.0001 英寸(0.1 密耳)目标厚度阳极氧化五分钟。 0.4 密耳的涂层需要 4 x 5 = 20 分钟。

颜色

阳极氧化涂层是多孔的,因此可以着色。 最常用的着色技术是电子着色(也称为两步法)和染料。 电色通常与建筑应用相关,因为青铜色到黑色的各种色调都耐光。 浸染可以产生多种颜色,但通常不适合长期户外暴露。

电色:商业建筑通常采用铝/玻璃幕墙和青铜色或黑色的开窗。 顾名思义,这种着色技术使用电力。 将交流电源施加到阳极氧化部件上,同时将其浸入含有溶解金属(通常是锡)的溶液中。 短暂浸泡后,电压升至约 18V,然后保持一段设定的时间。 在此期间,锡颗粒沉积在涂层的孔隙内,从而产生颜色。 随着时间的推移,颜色从非常浅的青铜色加深到中等、深色,最终变成黑色。

浸没染料:染浴是通过将专用染料溶解在去离子水中、调节 pH 值并在大多数情况下加热至 140°F 来制成的。 阳极氧化部件悬浮在染浴中并吸收颜色。 浸泡时间越长,染料越浓,颜色越深。 染料可以单独使用或组合使用,开启色彩可能性的领域。 所有染料在暴露于阳光下时都会在一定程度上褪色,但有些染料比其他染料更稳定。 Sanodal 系统描述了如何使用这些染料来创建防褪色的建筑品质铝饰面。

密封

通过密封多孔阳极氧化涂层,颜色被锁定,腐蚀性元素被锁定。 根据所使用的密封类型,阳极氧化涂层内的孔通过水合(孔壁膨胀)、浸渍或两者兼而有之而封闭。 密封化学物质通常分为镍基或无镍。 有些会发热,而另一些则在室温下使用。 每种类型的密封件都有其优点和缺点,但都对浸泡时间、槽液温度、pH 值、化学含量和污染物最大含量有各自的特定要求。 后者主要是磷酸盐和硅酸盐。

有关本产品的处理、使用、储存或处置(包括单独使用或与其他产品结合使用)或有关其使用的任何设备或过程的建议、通知或说明均基于据信可靠的信息。 对于任何此类建议或指示,我们不承担任何责任。 唯一的保证是产品符合分析证书上公布的化学和物理规格。 不提供任何其他明示或暗示的保证。