时间:2023-10-10 浏览量:1

在许多行业中,由于普遍存在的颜色变化问题和较低的成本,公司经常采用油漆代替彩色阳极氧化产品。 这种做法带来了两个重大问题。 首先,涂漆表面容易碎裂和剥落,与阳极氧化饰面相比,其耐用性较差。 其次,油漆对环境有不利影响,因为它使回收过程复杂化并引入有害物质。 在其他情况下,制造商会回避彩色阳极氧化,而选择透明阳极氧化,以避免着色步骤中的复杂化,因为他们错误地认为彩色阳极氧化比透明阳极氧化更具挑战性。

本文旨在消除这种观念,并证明在阳极氧化中实现一致的颜色并不比透明阳极氧化更具挑战性,而且阳极氧化可产生比油漆更好的表面光洁度。 本文将指导读者在选择彩色阳极氧化铝产品时避免常见错误,使制造商能够向阳极氧化商传达规格,以确保所有产品的颜色统一。

阳极氧化中颜色变化的挑战

通过探索阳极氧化和着色过程,可以更好地理解阳极氧化中的颜色变化,这已在之前的文章中进行了更深入的解释。1 阳极氧化是一种涉及创建与铝表面集成的多孔氧化层的过程。 该层有两个重要用途:增强铝的耐腐蚀性,并为着色步骤中的着色提供基础。 与传统的涂漆方法不同,阳极氧化将彩色涂层融入到铝材料本身中。 氧化层的多孔结构充当海绵,将颜色收集在微小的口袋中,然后在阳极氧化过程的下一步中将其密封。 这种集成增强了颜色的耐久性,并减少了碎裂或剥落的机会。 因此,阳极氧化铝部件比喷漆部件表现出更大的弹性,并且可以更有效地承受磨损。

然而,在进行彩色阳极氧化时,需要考虑三个注意事项。 首先,虽然油漆提供了大量的颜色和色调,但阳极氧化铝的颜色选择更为有限。 其次,彩色阳极氧化层是透明的,因此可以显示下面铝的表面。 第三,考虑产品将暴露的环境条件以选择合适的阳极着色工艺至关重要。

人们可能会倾向于考虑无颜色的透明阳极氧化以获得美观的外观,同时避免潜在的并发症。 然而,对阳极氧化铝进行着色本质上并不比透明阳极氧化更具挑战性。 这两个过程都涉及类似的考虑因素和潜在的困难。 铝产品在其最终环境中使用之前发生的大多数颜色变化都是由于透明氧化层的变化造成的。 换句话说,无论有或没有着色步骤都会发生颜色变化。

最大限度地减少阳极氧化中的颜色变化

在考虑阳极氧化时,无论是透明还是彩色饰面,重要的是要了解颜色结果的变化不是任意的,而是源于特定因素。 以下是导致透明或彩色阳极氧化表面变化的关键因素。

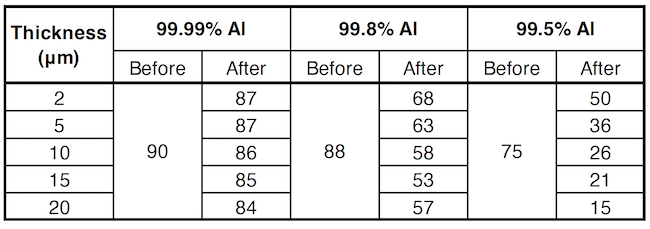

氧化层厚度的变化:即使在相同的阳极氧化工艺中,氧化层的厚度也可能发生变化。 这些变化会影响光通过该层的反射,从而导致零件表面出现色差。 表 I 显示了涂层的反射率如何根据厚度和合金元素而变化。

表 I. 基于厚度和合金元素的反射率。

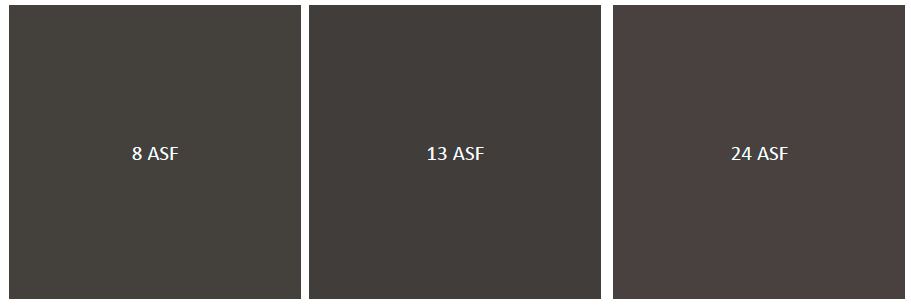

氧化层结构的变化:阳极氧化过程中形成的氧化层结构(当电流将铝转化为氧化铝时发生)可能会根据工艺参数(例如电流密度、温度、 和浓度(图1)。 此处,电流密度的变化显示了黑色氧化物层如何根据电流密度呈现或多或少的棕色。

图 1. 三种不同的电流密度显示出不同的颜色外观结果。

合金元素的变化:铝中合金元素的存在会影响阳极氧化部件的最终颜色。 选择合金元素最少的合金或指定允许的范围可以帮助解决预期的颜色变化。

预处理的变化:阳极氧化过程中形成的氧化层的透明度使底层材料可见,揭示了不同预处理或蚀刻方法引起的任何变化。 这些差异将被视为颜色变化(图 2)。

图 2. 由于不同的机械预处理而导致的颜色变化。

着色过程的变化:精确控制温度、浸泡时间和着色剂浓度等参数对于一致和所需的显色至关重要。 定期监控和调整这些参数有助于保持颜色随时间的一致性。

密封工艺的变化:选择适当的密封方法来增强耐腐蚀性和颜色稳定性至关重要。 密封过程中的最佳 pH 值并避免 pH 值低于 5,可防止长期颜色变质。 请注意,某些密封方法在密封后会显示出更多的绿色或黄色。

质量控制的变化:许多客户仍然依靠视觉样本来传达他们想要的颜色效果。 但由于每个人对颜色的感知可能有所不同,因此这是一种不太可靠的方法。 通过使用数值,例如国际照明委员会 (CIE) 方法,可以传达精确的颜色规格,消除歧义并减少变化的可能性。

与阳极氧化商的有效沟通:与阳极氧化商的有效沟通对于最大限度地减少颜色变化和实现阳极氧化产品的预期结果至关重要。 通过与阳极氧化商进行开放和详细的沟通,铝制造商或 OEM 可以深入了解影响颜色结果的因素,协作解决颜色变化问题,并在阳极氧化产品中实现一致和所需的颜色。 在考虑阳极氧化工艺时,以下主题可以帮助促进与阳极氧化商进行有意义的讨论:

· 合金元素 – 所选择的铝合金中的合金元素有哪些?不同批次它们的成分变化有多大? 这些元素如何影响阳极氧化零件的最终颜色? 与阳极氧化师交谈并了解合金元素对阳极氧化过程的影响有助于解决颜色变化并选择合适的合金。

· 氧化层结构的一致性——运行电流密度,使其根据固定厚度进行控制,同时记录处理过程中的温度、处理时间和电压,这是确保氧化层结构稳定的良好起点。 持续的。

· 着色槽中的工艺参数 – 制作样品并测量颜色以获得其 ΔE 值,以便阳极氧化厂知道要在着色槽中测试哪些关键参数,例如温度、浸泡时间和着色剂浓度。

· 密封工艺——使用什么密封方法,它如何影响最终的外观? 密封方法的选择会影响颜色稳定性和耐腐蚀性。

前面的部分主要是关于在阳极氧化过程中加入着色步骤。 然而,透明阳极氧化铝部件也会出现颜色变化。 丹麦最著名的例子之一是哥本哈根歌剧院的顶部(图 3),其中厚度、轧制板结构的变化以及合金元素的微小变化导致了塔顶不完整的覆盖。

图 3. 丹麦哥本哈根歌剧院。 (照片:内森·西蒙斯。)

案例分析

一位客户遇到了建筑外墙使用的铝板上出现淡黄色调的问题。 主要讨论集中在确定问题是否与铝材料本身有关或阳极氧化过程中的故障有关。

一个潜在的原因可能是涂层较厚,尤其是含有铬 (Cr) 的合金,这可能会导致外观呈淡黄色。 进一步检查铝材料后,确定其为 6063 铝,从而排除了该合金是问题根源的可能性。

接下来,我们检查了密封过程是否是造成黄色色调的可能根本原因。 获得了阳极氧化公司的密封溶液的说明,并使用四种不同的密封溶液对6063铝板进行了测试。

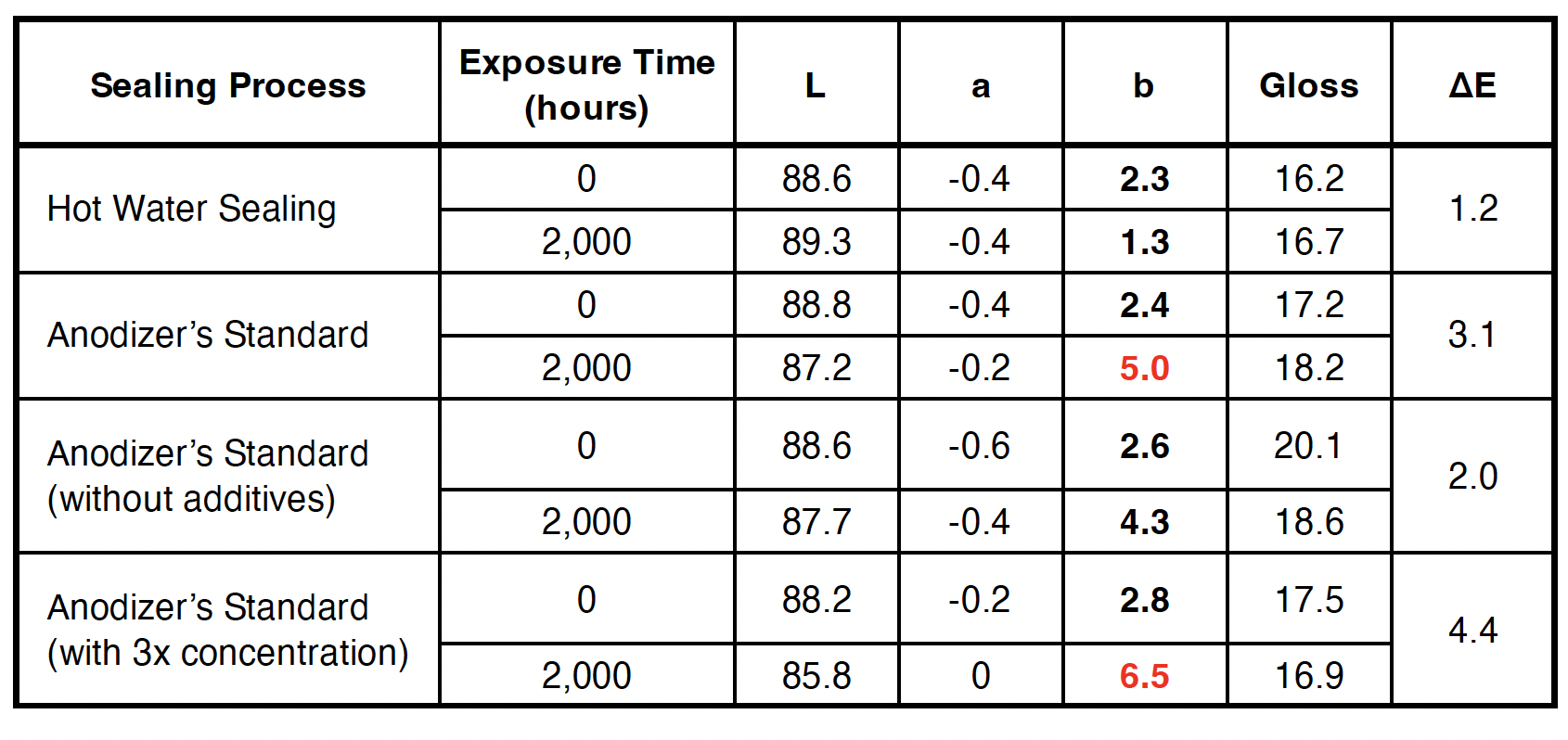

在测试中,使用三种不同浓度进行密封过程以及热水密封,以比较结果。 然后按照 ASTM G 154-06 标准,将密封的铝板置于 UVB 光照射下 2,000 小时。 在紫外线 B (UVB) 暴露之前和之后进行颜色测量。

通过使用 CIE 系统测量颜色和光泽度的变化来评估 UVB 辐射暴露对样品的影响,该系统定义了与三种基色相对应的轴(L = 亮度值、a = 绿色/洋红色、b = 蓝色) /黄色的)。 计算总色差,表示为 ΔE*,代表样品和标准品的 L*、a* 和 b* 值之间的差异。 表 II 显示了四种不同密封溶液的 ΔE 值,代表 UVB 测试之前(0 小时)和之后(2,000 小时)阳极氧化表面之间的色差。

表二. 所有四种密封解决方案的颜色和光泽度测量结果。

结果表明,阳极氧化器采用的密封工艺是造成泛黄问题的原因。 暴露之前,所有密封件的 b 值几乎相同(范围从 2.3 到 2.8)。 然而,暴露 2,000 小时后,阳极氧化溶液的 b 值几乎翻倍,导致黄色色调更加明显,目视检查也很明显(图 4)。

图 4. 不同密封溶液的视觉效果(从左到右):热水密封、阳极氧化剂标准、无添加剂阳极氧化剂标准、三倍浓度。

此外,通过将添加剂的浓度增加三倍,这种黄色色调变得更加突出。 值得注意的是,该表表明,即使密封罐中没有混入任何添加剂,表面仍然会发黄,由此得出结论,该过程中使用的密封产品是造成损坏的原因。

该案例研究不仅展示了一种确定阳极氧化铝颜色变化根本原因的系统方法,而且还强调了透明阳极氧化发生变化的可能性。

结论

重要的是要认识到,在透明和彩色阳极氧化过程中都可能发生颜色变化。 然而,了解影响这些变化的因素并实施有效的策略可以使阳极氧化铝产品获得一致且理想的色彩。 通过遵守工艺参数、考虑合金元素、优化密封方法以及与阳极氧化商保持开放式沟通,制造商可以实现令人惊叹且耐用的表面处理,超越油漆的局限性,并克服透明和彩色阳极氧化的挑战。